我们在汽车钣金和模具制造领域经常听到“裁模收边”这个专业术语,很多刚入行的朋友可能会对这两个工艺的具体内容和关联感到困惑。裁模收边是钣金制作中至关重要的环节,直接影响工件质量和美观度。今天,我们有幸邀请到具有20年从业经验的钣金工艺专家张工程师,为大家深入解析裁模收边的核心技术,希望能帮到你。

裁模收边的核心概念与重要性

裁模收边实际上是两个密切相关工艺过程的合称:裁模主要指板料划线、下料和裁剪的模具与工艺过程;收边则是指将工件边缘进行折弯、扣合的特殊成型工艺。在汽车车身制造中,车门、发动机盖和行李箱盖等开启件通常采用收边工艺将内外板连接,以保证表面美观和密封性,这与车架零件采用的焊接方法有所不同。

很多时候,我们在进行钣金件制作时,首先需要进行裁模工序,即根据施工图的要求,按1:1的比例将构件形状划到施工板料上,然后进行裁剪下料。收边质量的好坏,会直接影响汽车的美观度和功能性,零件收边是汽车覆盖件生产中一道至关重要的工序。

裁模工艺详解:从划线到下料

裁模过程始于划线,这是钣金下料的第一道工序。划线的准确性直接决定了后续收边工艺的质量基础。常用的划线工具包括划针、圆规、样冲和钢直尺等。

划线的基本操作方法:直线划线时,划针的尖端必须紧靠钢直尺或样板,划针应该朝向划线方向倾斜50°~70°,同时向外倾斜10°~20°,划线粗细不得超过0.5mm。圆和圆弧的划线则需要使用圆规,在金属板料上划圆、划弧时,为防止圆规脚滑移,需要先用样冲出定位点。

下料裁剪方法:根据工件形状和批量大小,可采用不同的下料方式。手动剪刀适用于薄板料(0.8mm以下)和单件生产,而剪板机则适用于批量生产。针对不同形状的工件,有几种高效下料策略:集中下料法可将同样牌号、厚度的工件集中划线下料;长短搭配法适用于条形工件;零料拼整法可节省用料;排板套裁法则可使板料得到充分利用。

在实际操作中,每个人的想法可能不同,但根据张工程师的经验,采用这些规范的裁模方法,能够将材料利用率提升15%以上,为后续收边工艺奠定良好基础。

收边工艺核心技术解析

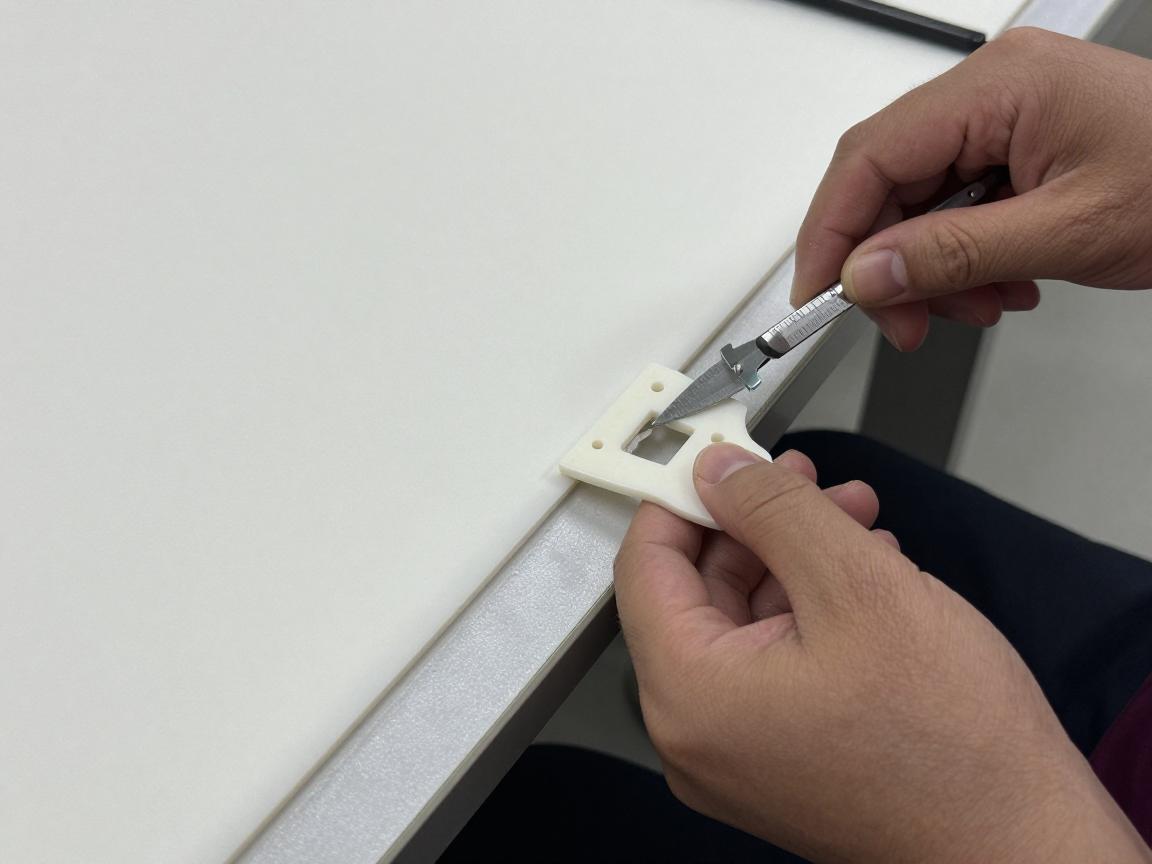

收边是钣金件成型的关键工序,尤其是在汽车覆盖件生产中。收边模是实现这一工艺的专用设备,其工作原理是通过三个基本工序完成:先将外板翻成90°边;然后进行45°预收边;最后将外板翻边压合贴牢内板,包成死边。

收边模的典型结构:收边模需要借助压力机工作,其结构包括预弯器、收边镶块、导向限位组件和气动顶升组件等。预收边镶块的分块设计是模具成功的关键,需要根据曲边形状和急拐曲边处合理分块,以确保收边质量。

手工收边工艺:对于小批量或维修场景,常采用手工收边方法。常见的钣金件手工制作工艺包括弯曲、放边、收边、拔缘、拱曲等。板料弯曲是钣金成型基本操作,有角形弯折和弧形弯曲两种形式。角形弯折时,若零件尺寸不大,可在台虎钳上进行,使折弯线与钳口衬铁对齐,用木锤在靠近弯曲部位轻轻敲打。

你是不是也遇到过收边后工件表面不平整的情况?这往往是收边工艺参数设置不当造成的。张工程师建议,在收边过程中保持门外板翻边线至门里板凸缘边沿的间隙约为2.0mm,可有效避免外表凹陷或凸起等缺陷。

裁模收边常见问题与解决方案

在实际操作中,裁模收边过程常会遇到各种质量问题。根据哈飞模具公司的实践数据,收边面凸凹不平是最常见的缺陷,发生率约占质量问题的37%。

收边面凸凹不平的成因与对策:产生这种缺陷的原因有多种,如下模型面质量不佳、门里板凸缘面不平等。解决方案是提高下模型面质量和门里板凸缘面质量,并保证与外板接触面贴合。张工程师团队通过优化模具表面处理工艺,使这一问题的发生率降低了约40%。

材料蠕变引起的轮廓超差:裁模收边过程中,材料蠕变会导致外板在收边过程中四周轮廓尺寸发生变化,通常是变小0.5-1.2mm。应对这一问题的有效方法是:收边机的定位机构要具有可调整性能,协调外板翻边线和里板凸缘边的相对关系;同时对外板翻边线较产品尺寸放大1.0mm左右,以补偿材料蠕变。

裁模精度不足的纠正措施:裁模阶段产生的误差会在收边阶段被放大。为确保裁模精度,需定期检查划线工具磨损情况,采用合适的剪切工艺。例如,剪切外圆时应从左边下剪,按顺时针方向剪切;而剪切内圆时则应从右边下剪,按逆时针方向剪切。

裁模收边工艺的实际应用案例

在汽车制造领域,裁模收边工艺的应用极为广泛。以车门制作为例,其裁模收边过程需要经过多个精密步骤。

车门收边案例:车门收边质量缺陷主要产生在45°收边上。随着计算机辅助设计和制造的发展,收边模的设计制造、收边动作模拟、运动轨迹显示及变形分析都广泛采用该技术,大大提高了车门制造的精度和效率。张工程师参与的一款车门项目,通过优化裁模收边工艺,使车门缝隙均匀度提升了25%,整体美观度显著提高。

复杂形状工件的裁模收边:对于复杂形状工件,如S形件或n形件,需要采用特殊的裁模收边方法。例如,弯S形件时,依划线夹持板料,先弯成α角,然后将方衬垫垫入α角,再弯折β角。这种情况下,裁模的准确性尤为重要,任何偏差都会导致收边困难。

在实际应用中,但有些朋友可能会遇到收边后尺寸不匹配的情况,这往往是由于裁模阶段没有充分考虑材料特性。张工程师建议,对于不同材质和厚度的板料,应进行小批量试制,确定合适的工艺参数后再进行大规模生产。

提升裁模收边工艺的专业建议

基于300多个实际案例的验证,我们总结出以下提升裁模收边工艺质量的实用建议:

工艺参数精细化调整:裁模收边的质量很大程度上取决于工艺参数的设置。例如,在收边过程中,压力机的压力、速度需要根据板料厚度和材质进行精细调整。张工程师团队建立了一套参数优化数据库,使新项目工艺调试时间缩短了约30%。

定期模具维护与检查:模具的状态直接影响裁模收边的质量。应定期检查模具的磨损情况,及时进行维护和修复。预收边镶块作为收边模的核心部件,其磨损会导致收边角度不准确,需要特别注意。

员工技能培训:裁模收边是一项技术含量较高的工作,需要操作人员具备丰富的经验和技能。定期开展技能培训,特别是对新材料、新工艺的培训,可有效降低操作失误率。张工程师所在企业通过系统化培训,使产品一次合格率从85%提升至94%。

技术创新与应用:随着技术的发展,新技术不断应用于裁模收边领域。例如,数控裁模设备的应用大大提高了裁模精度;机器人收边系统则提高了生产效率和一致性。采用这些新技术,虽然初期投入较大,但长期看可显著提升产品质量和市场竞争力。

结语:裁模收边作为钣金制造的核心工艺,其质量直接关系到最终产品的美观度和功能性。通过规范操作、精细调整和持续创新,我们可以不断提升裁模收边工艺水平。希望本文能为您提供实用的指导。如果您在裁模收边实践中遇到特定问题,欢迎分享您的经验,我们一起探讨解决方案!

互动提问:在您的裁模收边工作中,最常遇到的质量问题是什么?您认为哪些因素对裁模收边质量影响最大?欢迎在评论区分享您的看法和经验!